3D-MID (Molded Interconnect Device) steht für dreidimensionale, spritzgegossene Schaltungsträger. Also räumliche elektronische Bauelemente, die auf einem Kunststoffteil als Grundkörper basieren. Die Kunststoffspritzgussteile werden mit elektrischen oder mechanischen Funktionselementen veredelt und können so als mechatronische Baugruppen verwendet werden.

Die 3D-MID-Technologie ist keineswegs neu. Das LDS-Verfahren zur Herstellung der dreidimensionalen Schaltungen wurde von der Firma LPKF Laser & Electronics AG in Garbsen bei Hannover entwickelt und patentiert. Das ist mittlerweile über 20 Jahre her. In der Zwischenzeit erlebte die LDS-Technologie Ihren Durchbruch in der Fertigung von Smartphone-Antennen, bei denen die Metallbahnen, um Bauraum zu sparen einfach direkt auf die Innenseite des Gehäuses aufgebracht wurden.

Was ist das LDS-Verfahren?

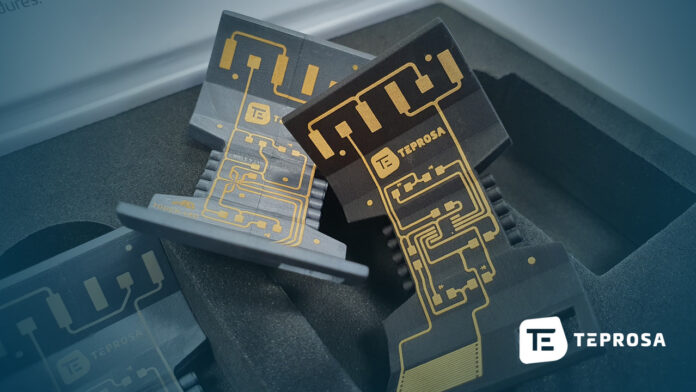

Beim LDS-Verfahren werden spezielle Kunststoffe mit dem Laser bearbeitet und später metallisiert. So entstehen Leiterbahnen und ermöglichen elektronische Funktionen. Durch diese Modifikation, also das Verschmelzen von einem mechanischen Bauteil und der Elektronik eröffnen sich viele spannende Anwendungsmöglichkeiten, z. B. in Kommunikation, Automotive, Industrie oder Medizin.

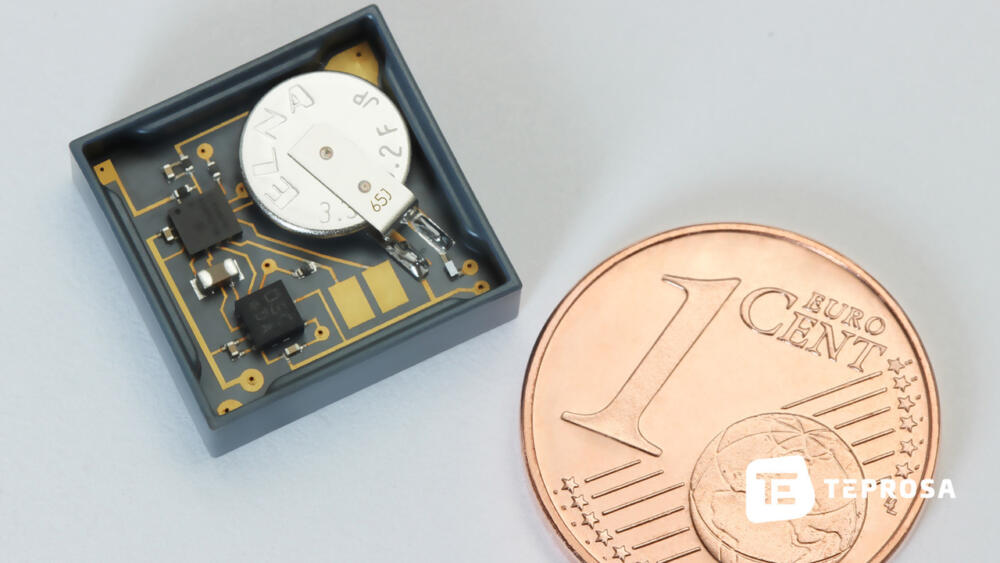

Mit der innovativen 3D-Technologie lassen sich Produkte verkleinern, also miniaturisieren. Bei den immer weiter steigenden Anforderungen an unsere Elektronik und den daraus folgenden Platzbedarf stellt die Technologie eine gute Option dar, weitere Funktionen zu integrieren und die Bauteilgröße zu verringern.

Außerdem kann mit Hilfe der 3D-MID-Technologie der Aufbau von Produkten vereinfacht werden. Wo in der klassischen Bauweise mehrere Komponenten gefertigt und mit aufwändigen Verbindungstechniken zusammengefügt werden mussten, lassen sich viele Funktionen in einem einzelnen 3D-MID-Bauteil zusammenfassen.

Dadurch können die Kosten für die Baugruppenendmontage reduziert und die Risiken in der Fertigungskette optimiert werden. Neben Antennen für kabellose Kommunikation und RFID-Anwendungen lassen sich durch 3D-MID mechanische und elektrische Schnittstellen für Sensoren und Aktoren direkt am oder im Gehäuse realisieren.

Bauteile können individuell codiert oder mit Seriennummern versehen werden. Durch moderne Spritzgussverfahren, wie z. B. Kernzug- oder Kernschmelzverfahren bieten sich vielfältige Möglichkeiten auch für fluidische Sensorikanwendungen.

Herausforderungen & Chancen der 3D-MID Technologie

Eine Herausforderung im Hinblick auf die Technologie waren bisher vor allem die langen Entwicklungszeiten und die hohen Kosten für die benötigten Spritzgusswerkzeuge. Diese bilden die „Backform“ für die Grundkörper der dreidimensionalen Bauteile.

Durch die Entwicklung der 3D-Druck-Technik kam bereits vor einigen Jahren die begründete Hoffnung auf, dieser Herausforderung begegnen zu können und sowohl den zeitlichen als auch den finanziellen Aufwand für das Prototyping im Bereich 3D-MID zu verringern.

Allerdings hat es nochmal ein paar Jahre gedauert, die 3D-Druck-Technik für die speziellen Kunststoff zu entwickeln. In der Zwischenzeit wurden herkömmlich gedruckte Kunststoffteile modifiziert, z.B. indem man sie mit einem speziellen Lack bearbeitete, um sie für die LDS-Technologie nutzbar zu machen. Leider haben derartig gefertigte 3D-Mid-Prototypen aber wenig mit den spritzgegossenen Serienteilen gemein.

Aktuelle Entwicklung

Zuletzt gab es aber einen Durchbruch. So wurde relativ zeitgleich mit gleich mehreren 3D-Druck-Verfahren das Ziel erreicht, LDS-fähige Kunststoffe zu drucken, die sich direkt, also ohne weitere Modifikation für den LDS-Prozess eignen. So konnten die Kosten für 3D-MID-Prototypen auf wenige hundert Euro reduziert werden. Noch größer als der Durchbruch bei den Kosten, ist der zeitliche Vorteil, der gedruckten Prototypen. Muss man für die Fertigung eines Spritzgusswerkzeugs allein bereits mehrere Wochen bis Monate einplanen, liegt die Fertigungszeit von 3D-gedruckten MIDs inklusive aller Prozessschritte bei zwei bis drei Wochen.